随着物联网和人工智能技术的飞速发展,智能控制系统已成为现代电子产品的核心。以“智芯强”为代表的智能控制系统研发,不仅需要强大的芯片与算法支持,更离不开一套严谨、高效且跨学科协同的产品设计流程。本文将系统阐述此类电子产品从概念到量产的设计全流程。

一、 需求分析与概念定义阶段

一切始于精准的需求洞察。对于“智芯强”这类智能控制系统,本阶段的核心工作是明确目标。研发团队需深入市场,与潜在用户、行业专家进行广泛沟通,明确系统需要解决的痛点(如能耗过高、控制不精准、缺乏自适应能力等)。基于此,定义产品的核心功能(如多设备联动、语音交互、机器学习优化)、性能指标(如响应速度、控制精度、算力需求)以及关键约束条件(如成本预算、功耗限制、尺寸要求)。最终形成详尽的产品需求规格文档,为后续所有开发工作奠定基石。

二、 系统架构与方案设计阶段

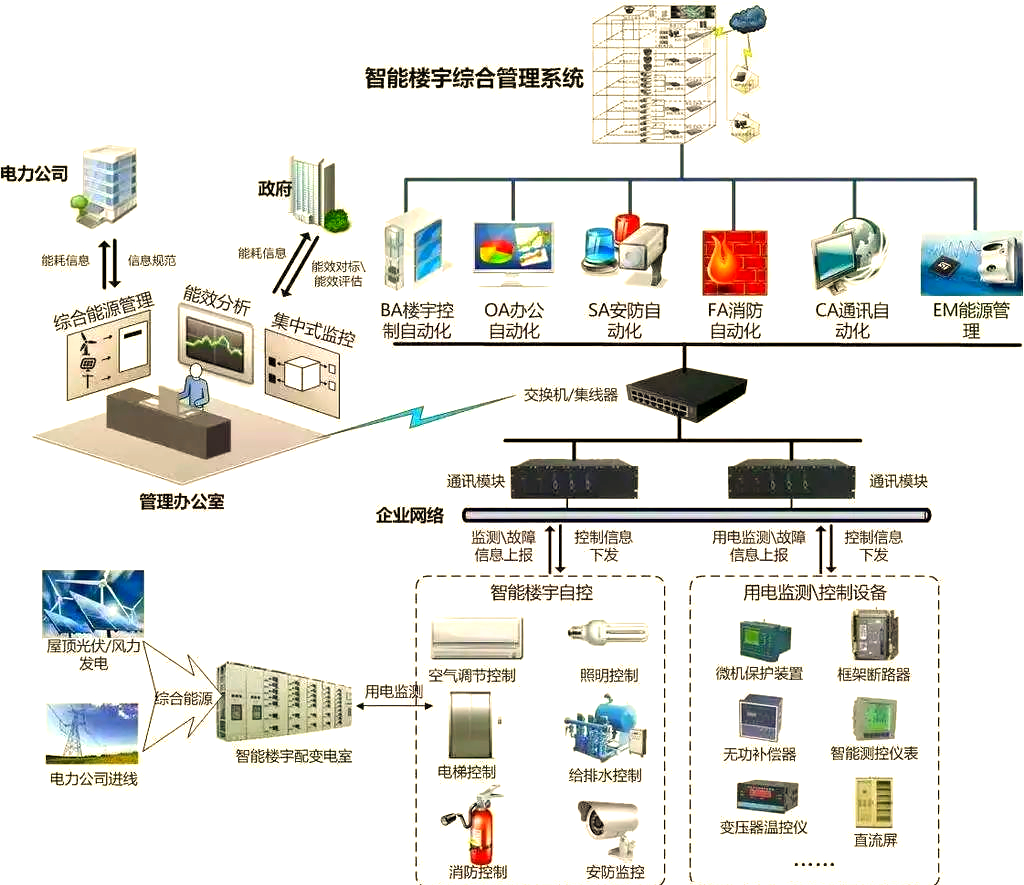

在明确需求后,即进入高层设计阶段。此阶段需要从整体视角规划“智芯强”系统的“骨架”。

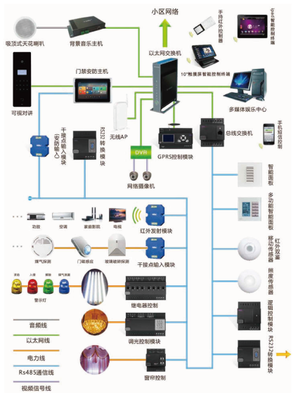

1. 硬件架构设计:确定核心处理器(如采用高性能MCU、SoC或FPGA)、传感器选型(如温度、运动、图像传感器)、通信模块(如Wi-Fi、蓝牙、Zigbee)以及电源管理方案。需进行初步的芯片选型与关键电路框图设计。

2. 软件架构设计:规划软件层次,包括底层驱动、实时操作系统、中间件、智能算法库(如控制模型、神经网络)以及上层应用逻辑。确定数据流、控制流及通信协议。

3. 算法与控制模型设计:这是智能控制系统的“大脑”。针对特定的控制对象(如电机、环境参数),设计或优化控制算法(如PID、模糊控制、强化学习模型),并进行仿真验证。

本阶段输出系统架构图、软硬件接口定义及初步的技术可行性评估报告。

三、 详细设计与开发阶段

此阶段将架构转化为具体可实现的设计图纸和代码。

- 硬件开发:

- 原理图设计:使用EDA工具绘制详细的电路原理图。

- PCB设计:完成电路板的布局布线,充分考虑信号完整性、电源完整性和电磁兼容性。

- 硬件BOM制作:生成详细的物料清单。

- 软件开发:

- 嵌入式软件开发:编写底层驱动、操作系统移植、中间件适配。

- 算法实现与集成:将仿真验证后的控制算法代码化,并集成到软件框架中。

- 应用层开发:开发用户交互逻辑、网络通信、数据管理等。

- 结构与外观设计:工业设计团队同步进行产品外观、结构设计,确保美观、人机交互友好且满足硬件装配要求。

四、 原型制作与测试验证阶段

设计完成后,进入实物验证环节。

- 原型样机制作:

- PCB板加工与贴片焊接,组装出工程样机。

- 软件烧录与初步调试。

- 分层测试与集成测试:

- 硬件测试:包括电源测试、信号测试、环境可靠性测试等。

- 单元测试:对软件模块进行单独测试。

- 系统集成测试:将软硬件结合,测试“智芯强”系统的整体功能是否符合需求规格,重点验证控制逻辑的准确性、实时性和稳定性。

- 算法专项测试:在真实或模拟环境中对控制算法进行压力测试与性能评估。

- 设计迭代:根据测试结果发现的问题,返回前序阶段进行修改优化,此过程可能循环多次。

五、 设计定型与量产准备阶段

当原型机通过所有验证测试后,产品进入定型阶段。

- 设计冻结:最终确定所有设计文件,包括硬件PCB Gerber文件、软件源代码、结构图纸等。

- 小批量试产:通过生产线制造一小批产品,进行更严格的生产一致性测试和长时间可靠性测试,确保设计可制造且质量稳定。

- 认证与合规:根据销售区域,完成必要的行业认证、安全认证和无线电型号核准等。

- 量产文件移交:将全套经过验证的生产文件、测试流程、工艺要求移交制造部门,并建立完善的质量控制体系。

六、 生命周期维护与迭代阶段

产品上市并非终点。对于“智芯强”系统,持续的维护与迭代至关重要。

- 监控与支持:收集现场数据,监控系统运行状态,提供技术支持。

- 持续优化:基于用户反馈和运行数据,通过OTA升级等方式,持续优化控制算法、修复漏洞、提升性能。

- 下一代规划:技术演进和市场需求变化驱动下一代产品的研发流程重新启动。

****

“智芯强”智能控制系统的研发,是一个融合了电子工程、软件工程、控制理论及工业设计的系统性工程。其设计流程环环相扣,从抽象的需求到具体的产品,每个阶段都强调严谨的验证与跨团队协作。遵循这样的结构化流程,不仅能有效管控风险、缩短开发周期,更是确保产品最终在智能性、可靠性和市场竞争力上达到预期目标的关键保障。